|

Главная / Каталог статей / Стекло, поликарбонат, зеркала

Флоат-стекло – описание и характеристикиЕще в начале прошлого плоское стекло создавалось по краун-методу, разработанному сирийскими стеклодувами во II веке н.э. Обладая многими достоинствами, краун-метод имел существенный недостаток – максимальный размер полученных стеклянных дисков не превышал 1,5 м, при этом их середина выбраковывалась. На заводах Pilkington, известного английского производителя стекла, в 1910 году была внедрена технология «стеклянного цилиндра» - при наддуве воздуха компрессорами создавались цилиндры из стекла метрового диаметра и максимально допустимой длины в 13 метров. Примерно в это же время изобретены машины, вытягивающие стеклянные цилиндры механическим способом. Но удешевить продукцию стекольных заводов и сделать ее массовой позволила лишь технология «вертикального вытягивания». Тянутое листовое стеклоИдея вытягивания плоского стекла из расплава в вертикальном направлении принадлежит английскому инженеру Уильяму Кларку, оформившему патент в 1857 году. Недостаток технологии Кларка заключался в сужении стеклянной ленты при ее вытягивании. Для преодоления сужения стекла были разработаны две технологии производства, получившие названия «безлодочная» (создана в 1871 г. бельгийским инженером Вэллином) и «лодочная» (создана в 1905 г. Эмилем Фурко, инженером-изобретателем из Бельгии). Вытягивание стекла по «безлодочному» методу ведется из расплава стеклянной массы путем регулирования степени вязкости, обеспечивающего формирование луковицы. Полученная в процессе стеклянная лента ограждалась с обеих сторон и охлаждалась благодаря водяным радиаторам. Чтобы создать края и удержать ленту на производственной линии, по ее краям выставлены ролики с принудительным вращением. Стеклянное полотно, производимое «безлодочным» методом, характеризуется поверхностями достаточно высокого качества, но перепады температур в процессе вытягивания и отсутствие однородности в химическом составе расплава серьезно снижают его оптические свойства.

Оба метода вертикального вытягивания стекла используются и сегодня, при производстве окрашенного в массе и бесцветного стекол толщиной 2-12 мм. Их используют для остекления проемов в технических помещениях (чаще всего – в тепличных хозяйствах).

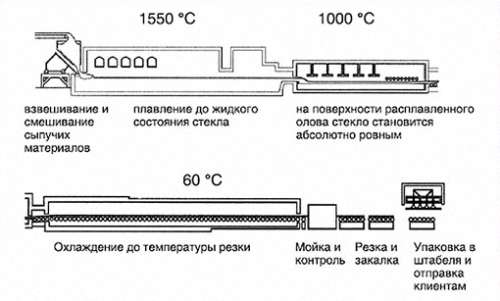

Термополированное стеклоПервым эксперименты по созданию наплывного (англ. float) стекла занимался в 1843 году английский инженер Генри Бессемер. Предложенная им технология – напуск стеклянного расплава по горизонтальной поверхности из жидкого олова – была оценена в те годы, как слишком дорогая и энергоемкая, поэтому в «производство» не пошла. Открытие одного из современных методов выпуска флоат-стекла совершила компания Pilkington, кстати, сохраняющая лидирующие позиции в стекольной индустрии мира по сей день. Бурное развитие автомобильной промышленности в США и Европе установило высокий спрос на листовое стекло с минимальными оптическими искажениями и прочими дефектами – к примеру, заводы Форда скупали качественную продукцию стеклодувов несмотря на высокие цены. В попытках следовать устойчивому спросу английский производитель внедрил в 1923 году на своих заводах технологию прокатного стекла – расплав выливался на стол и выравнивался роликами с асбестовым покрытием, затем листы подвергались тщательной шлифовке и полировке. В 1935 году Пилкингтон, совместно с автокомпанией Ford, открывает конвейер по выпуску прокатного стекла с автоматизированной двусторонней шлифовкой стекольной полосы на фабрике в Донкастере (Англия). Отличные оптические качества и прозрачность обеспечивали сбыт стеклопроката несмотря на значительные расценки – производство было очень энергоемким и дорогостоящим из-за 15-20% отхода. Технологию флоат-стекла, частично базирующуюся на разработках Бессемера, разработал в 1952 году Аластар Пилкингтон, член семьи, владеющей одноименными стекольными фабриками в Великобритании. Получив на экспериментальных установках в 1953-1955 годах листы стекла шириной 300 и 760 мм, компания решается на потенциально убыточный проект – создание линии по производству флоат-стекла шириной 2540 мм. Неудачи с новым проектом, запущенным весной 1957 года, преследовали Пилкингтонов многие месяцы – конкуренты обещали флоат-стеклу 100% провал. Но в январе 1959 года представители английского стекольного концерна объявили об успехе своего проекта и начале выпуска float-glass в промышленных объемах. Технология производства флоат-стеклаМетод получения термополированного листового стекла в настоящее время лидирует в мировой стекольной промышленности. Он заключается в следующем – полученный в печи расплав стекломассы вводится в широкую ванну, полную расплавленного олова и защищенную от внешней среды газовой смесью азота и водорода. Жидкая масса стекла полностью покрывает поверхность из расплавленного олова за счет поверхностного натяжения и силы тяжести. Результат – практически идеально плоский лист стекла, поверхности которого параллельны друг другу. Если необходимо получить тонкое стекло – стеклянную ленту растягивают, если толстое – растекание стеклянного расплава ограничивается. Обычно флоат-методом выпускают стекло 3-15 мм толщины – можно производить и более тонкие (1-2 мм), а также более толстые (16-25 мм) стеклянные листы, но по строительным нормам требуется именно 3 мм стекла. Известно три технологических способа получения листового флоат-стекла, которые можно условно назвать английским, советским и американским. Английская флоат-технология, разработана компанией Pilkington. Расплавленная масса стекла следует по направляющему лотку в ванну, полную жидкого олова, по принципу свободного (гравитационного) слива. Получившая форму стеклянная лента поступает в первую печь (первый вал шлаковой камеры), где отжигается при температурном диапазоне от 600 до 615оС, затем лента перегибается и выводится над порогом выхода. Дистанция от поверхности расплавленного олова до порога составляет 8-10 мм. Советская флоат-технология создавалась независимо от англичан, вел ее Государственный институт стекла с 1959 года, две первые производственные линии были внедрены на предприятии «Автостекло» в городе Константиновка (Украина). В отличие от одноэтапного формования листового стекла у компании Пинкингтон, советский флоат-метод состоит из двух этапов. После формовки в ванне с оловом, лента стекла направляется на газовоздушную «подушку», при этом выдерживается температура порядка 650оС. Перегиба стекольной ленты при этом не происходит – в ванне уровень жидкого олова на 2-3 мм возвышается над порогом. Подъем металла обеспечивают созданные Государственным институтом стекла электромагнитные индукторы. При нахождении полосы стекла на газовоздушной «подушке» осуществляется второй этап ее формования с охлаждением. Стекло приобретает окончательную геометрическую форму, далее его лента поступает в печь отжига по приемным валкам – здесь температура ниже, в пределах 570-580оС. Советская технология обладает следующими преимуществами по сравнению с английской от Pilkington: достигается большая сохранность нижней плоскости стекла (температура в печи отжига на 25-35оС ниже, чем у англичан); нижняя поверхность стеклянной ленты получает более высокие характеристики за счет значительной температуры оловянного расплава – она примерно равна 650оС, т.е. на 50оС выше, чем по условиям английской флоат-технологии. Американская флоат-технология, разработанная компанией PPG (Pittsburgh Plate Glass) в 1974 году, также отличается от английского и советского методов. Суть ее в особой конструкции узла слива, по которому стеклянный расплав поступает в ванну из печи – его горизонтальный слой имеет тот же уровень, что и при передаче. В результате стекломасса не растекается по оловянной поверхности подобно луже и не нарушаются ее ламинарные слои, благодаря чему стекло любой толщины обладает качественно высокими показателями с позиции оптики. Формовка ленты стекла в случае краткосрочного охлаждения приводит к образованию множественных очагов напряженности, снижающих механические характеристики изделия. С целью устранения внутреннего напряжения стекольная лента подвергается повторной температурной обработке – отжигу, обязательно входящему во флоат-технологию.

Стадии проведения отжига:

На завершающей стадии производства готовая стеклянная лента нарезается по заданным размерам и упаковывается, затем направляется на склад готовой продукции. Типы флоат-стеклаНезависимо от толщины прозрачное стекло, полученное флоат-методом, обладает высоким коэффициентом светопропускания (более 88%). При этом флоат-стекло различается на бесцветное и особо прозрачное – по степени цветового оттенка. Чем выше толщина бесцветного флоат-стекла обычного типа, тем больше снижается коэффициент направленного светопропускания, появляется заметный голубоватый или зеленоватый оттенок. В стеклах особо прозрачного типа увеличение толщины практически не влияет на светопропускание. Визуальное отличие между двумя типами термополированного стекла особенно заметно при наблюдении торца стекла – лист бесцветного стекла будет иметь яркий цветовой оттенок в торце, а особо прозрачное стекло такого оттенка либо не имеет вовсе, либо он слабо выражен.

Окрашенное в массе цветное флоат-стекло, избирательно поглощает и пропускает свет в зависимости от спектра. Из-за свойств поглощения света такие стекла носят название «солнцезащитные», «светозащитные» и т.п. Чем толще цветное стекло – тем хуже оно пропускает свет и тем выше его поглощает. При визуальном наблюдении окрашенные в массе тонкие стекла выглядят светлее, чем толстые. Важно учитывать эту деталь при остеклении цветным флоат-стеклом фасадов, иначе его цветность будет неоднородной. Интенсивность цвета стекла также связана с химическим составом сырья, используемого при его производстве. Также существует зависимость от качества и количества красителей. Компании, занимающиеся выпуском флоат-стекла, используют в процессе свои рецептурные составы и диапазон расцветок стекла достаточно широк. Но малейшее изменение состава в расплаве стекломассы, причиной которому могут быть самые разные причины технологического характера, часто приводят к заметным различиям в цвете между партиями цветного стекла при полной идентичности данных по производителю, толщине и марке. Ввиду высокого поглощения солнечного света и, в результате, нагрева, цветные стекла следует с осторожностью использовать в наружном остеклении. К примеру, в условиях неравномерной освещенности – часть стекла находится на солнце, а часть в тени – в нем образуется температурный перепад, часто приводящий к растрескиванию стекла. Учитывая это факт, применение стекол с коэффициентом светопоглощения свыше 25% в остеклении фасадов допускается лишь в том случае, если они упрочненные. Область применения термополированного стеклаЭто основной продукт в строительстве, используемый для перекрытия светопроницаемых конструкций. 70% производимого флоат-стекла подвергается дополнительной обработке – закалке, нанесению покрытий, включается в состав стеклопакетов, из него производятся многослойные стекла и пр. Бесцветное флоат-стекло широко применяется в остеклении светопрозрачных конструкций, требующих высокого пропускания света. Особо прозрачное термополированное стекло необходимо в тех ситуациях, когда присутствует потребность в одновременно высоком пропускании света и полном отсутствии цветовых оттенков, как-то:

Цветное стекло используется при построении внутренних и внешних интерьеров зданий, оно служит своеобразным барьером для избыточного излучения солнца, препятствуя прогреву внутренней атмосферы дома в условиях жаркого климата. Применение окрашенного в массе флоат-стекла с целью преуменьшения солнечных лучей способствует сокращению расходов на кондиционирование дома. 24.05.2014 Автор текста: Абдюжанов Рустам

|